- Bionische Trennwand 2.0 geht in Produktion

- Neue Konstruktionsoptionen beim Seitenleitwerk des A320

- Generatives Design auch für die Prozessabläufe der Zukunft

Airbus und Autodesk geben Einblicke in den Flugzeugbau der Zukunft: Um komplexe Herausforderungen in Konstruktion und Produktion anzugehen, setzt Airbus bereits seit längerem auf den generativen Design-Ansatz von Autodesk.

Auf der Autodesk University Las Vegas präsentieren die Unternehmen, wie Produktentwicklung und -produktion von Flugzeugteilen mithilfe der Autodesk-Technologie langfristig intelligenter, effizienter und wirtschaftlicher werden können. Gleich zwei Flugzeugbauteile sollen künftig mithilfe des generativen Design-Ansatzes umgesetzt werden: In Kürze startet die Produktion der weiterentwickelten sogenannten bionischen Trennwand. Darüber hinaus kommt die Autodesk-Technologie in der Entwicklungsarbeit für die neue Version des Seitenleitwerks des A320 zum Einsatz. Zudem prüft Airbus den Einsatz des generativen Design-Ansatzes für den Bau einer „Produktionsstätte der Zukunft“, um seinen Mitarbeitern ein optimales, modernes Arbeitsumfeld für mehr Effizienz und Produktivität zu schaffen.

Bionische Trennwand 2.0 geht in Produktion

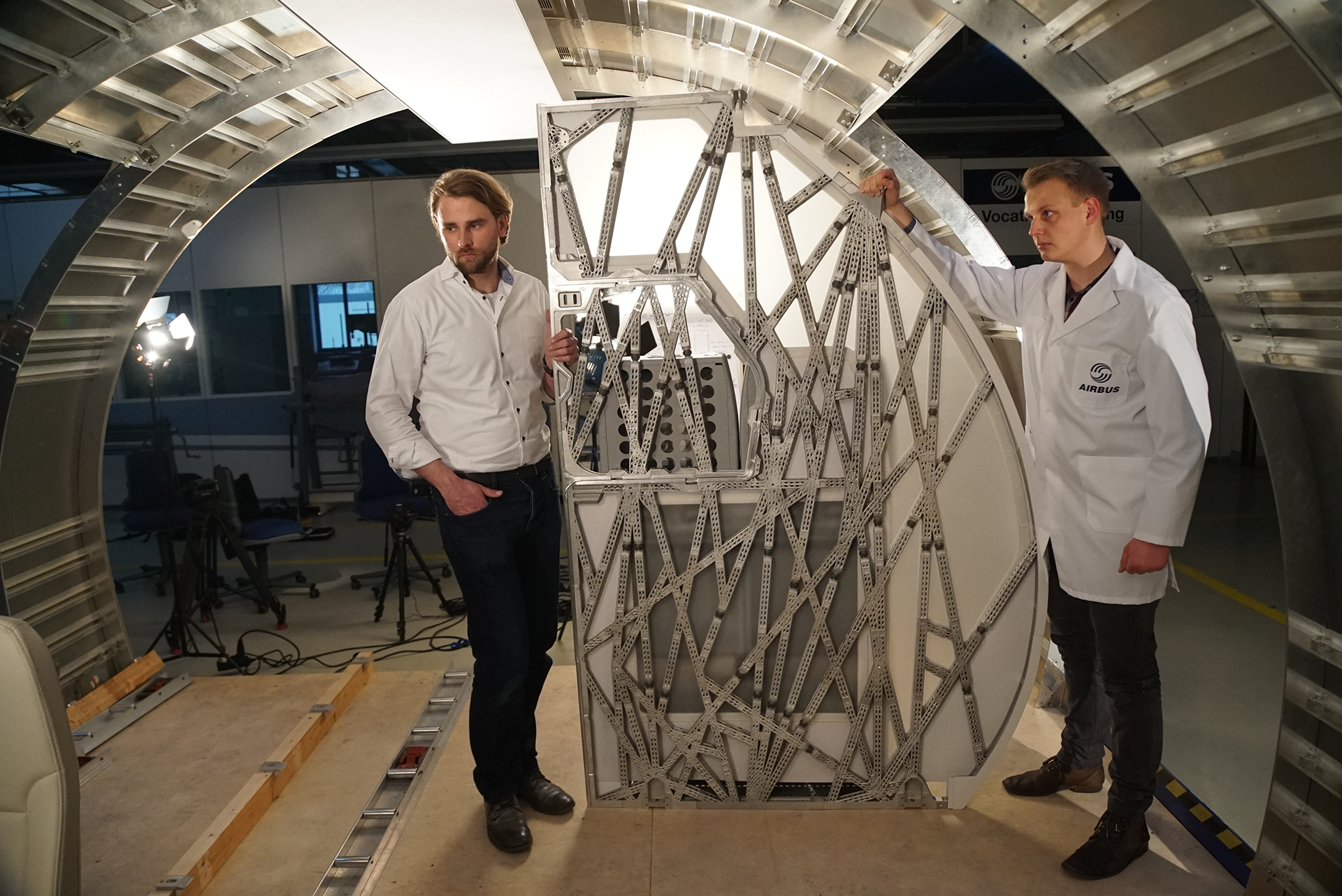

Bereits 2015 zeigt Airbus seine erste Machbarkeitsstudie mit generativem Design: eine sogenannte bionische Trennwand. Diese stellt eine futuristische Version einer Trennwand dar, die den Passagierraum von der Bordküche des Flugzeugs trennt und dabei die Klappsitze für das Bordpersonal trägt.

- Die bionische Trennwand wurde mit generativem Design optimiert und ist bei gleicher Stabilität deutlich leichter als das bisherige Bauteil.

Die mit der Unterstützung von Autodesk überarbeitete Trennwand ist 45 Prozent leichter als herkömmliche Teile dieser Art, jedoch ebenso stabil – die Gewichtseinsparungen wirken sich darüber hinaus auch positiv auf die CO2-Bilanz der Flugzeuge aus. Airbus schätzt, durch den neuen Designansatz fast eine halbe Million Tonnen CO2 pro Jahr einsparen zu können, sollte das Element in die aktuell bestehenden Aufträge an A320 Flugzeugen eingebaut werden.

Nachdem die ursprünglich gewünschte Produktionsmethode mittels 3D-Metalldruck aufgrund verschiedener Faktoren wie den Materialanforderungen in der Luftfahrt nicht möglich war, untersuchte das zuständige Team alternative Herstellungsverfahren und entschied sich für einen Mix aus klassischer Gusstechnik und 3D-Druckverfahren: Airbus stellt zunächst eine 3D-gedruckte Gussform aus Plastik her und gießt das Bauteil anschließend in eine Legierung, die bereits für das Fliegen zugelassen ist.

Die bionische Trennwand 2.0 ist genauso stabil und leicht wie ihr Vorgängermodell. „Das angepasste Design macht das bionische Bauteil wesentlich einfacher in der Produktion. Der erste Prototyp ist bereits in Arbeit und wird hoffentlich noch vor Ende diesen Jahres fertiggestellt“, sagt Bastian Schäfer, der für die Kooperation mit Autodesk verantwortliche Designer bei Airbus. Durch die Optimierungen könne die bionische Trennwand 2.0 sogar zu denselben Kosten hergestellt werden, wie das aktuell eingesetzte Bauteil, erklärte Airbus auf der Autodesk University.

„Heckflosse“ im neuen Design – Airbus testet neue Konstruktionsoptionen

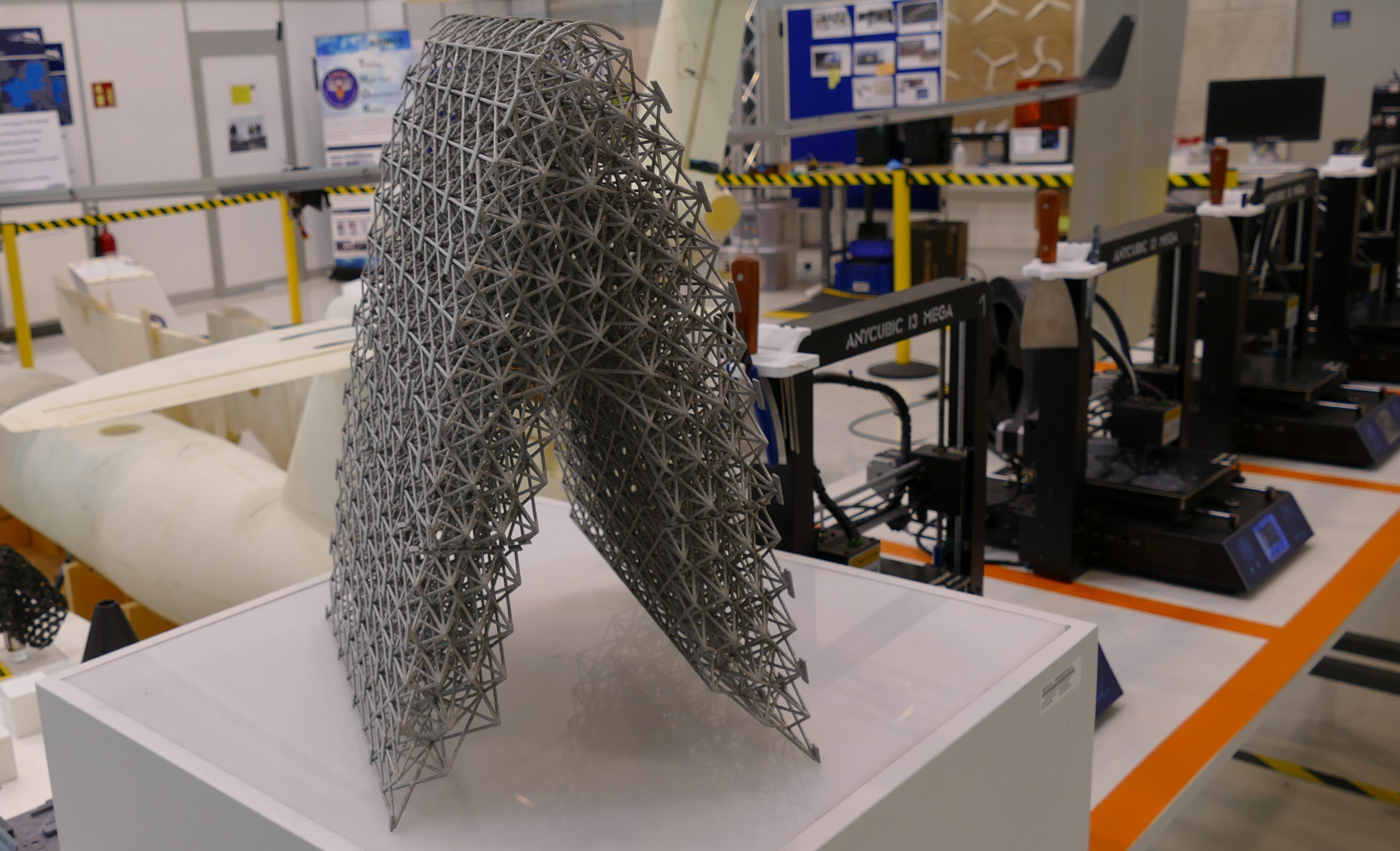

Airbus verkündete außerdem, sich bereits mit der Optimierung eines weiteren Flugzeugteils – dem Seitenleitwerk (umgangssprachlich: Heckflosse) des A320 – zu beschäftigen. Das Seitenleitwerk eines Flugzeugs hat die Funktion, für Richtungsstabilität zu sorgen und aerodynamische Ineffizienz zu reduzieren, die durch seitliche Bewegungen entstehen kann. Der generative Design-Ansatz von Autodesk ermöglicht es dabei dem Entwicklungsteam, hunderte an Designalternativen durchzuspielen. Diese erfüllen allesamt die Anforderungen an das Seitenleitwerk bezüglich Steifheit, Stabilität und Masse, bieten aber gleichzeitig Vorteile in Bezug auf das Gewicht, das in der Luftfahrt eine wichtige Rolle spielt.

- Ein Modell des mit generativem Design optimierten Seitenleitwerks eines A320.

Generatives Design unterstützt bei der Planung einer „Produktionsstätte der Zukunft“

Bestärkt von den positiven Erfahrungen bei Flugzeugkomponenten und einem vielversprechenden Pilotprojekt, evaluiert Airbus zusätzlich, ob sich diese Technologie bei der Planung von zukünftigen Produktionshallen einsetzen lässt. Ziel von Airbus ist es, die Montage von Triebwerken mit effizienteren logistischen Abläufen deutlich zu beschleunigen und damit auch die Produktivität der Mitarbeiter zu erhöhen – und das in einer Produktionsstätte, die flexibel an aktuelle sowie künftige Anforderungen des Unternehmens angepasst werden kann.

„Generatives Design ermöglicht es uns, eine nachhaltigere Architektur zu entwickeln, die besser auf die Bedürfnisse unserer Beschäftigten und die Arbeitsbedingungen einzahlt“, erklärt Schäfer. „Generatives Design hat außerdem verändert, wie wir denken und wie wir an die Gestaltung von etwas herangehen. Generatives Design überwindet vorgefasste Meinungen und blinde Flecken. Egal, welche der Designoptionen wir wählen, wir sind uns sicher, dass eine Produktionsstätte dieser Art effizienter arbeiten und kostengünstiger zu bauen sein wird.“

Zu den Kriterien, die vom Entwicklungsteam mit generativem Design evaluiert werden, gehören – mit unterschiedlicher Gewichtung – die effiziente Ausnutzung des Platzes, Konstruktionskosten, Nachhaltigkeit, Arbeitsbedingungen, Logistik, Kundenerlebnis, Tageslichteinfall und Flexibilität.

Weitere Informationen sind im Autodesk Blogpost.

Entsprechendes Bildmaterial steht Ihnen hier zur Verfügung oder sprechen Sie uns bei Interesse gerne an unter Autodesk_Germany@edelman.com.