Una emocionante nueva tecnología ha entrado en escena con el potencial de revolucionar la forma en que las empresas fabrican productos, incluidos los de la industria aeroespacial y la defensa. Esta tecnología, conocida como manufactura aditiva o impresión 3D, implica la construcción de objetos físicos una capa a la vez, utilizando modelos digitales y dispositivos especiales de deposición de material. A pesar de que están lejos de tener las capacidades de máquinas industriales de producción en línea, hoy en día las máquinas de impresión 3D han recorrido un largo camino en poco tiempo y son capaces de fabricar componentes complejos de una variedad de materiales, incluyendo acero, aluminio, titanio y una variedad de plásticos. La evidencia de su potencial, la impresión 3D está cruzando el abismo entre el concepto interesante y la tecnología de producción legítima.

APLICACIONES ACTUALES

Basado en el conjunto actual de capacidades de la industria, la impresión 3D ha surgido como un proceso de fabricación viable para una serie de aplicaciones en el sector aeronáutico:

- Prototipos. La impresión 3D, particularmente en plástico, se ha convertido en una metodología de fabricación de prototipos rápida y corriente. La impresión 3D permite a los diseñadores omitir la fabricación de herramientas e ir directamente a las piezas acabadas. Y aunque la impresión de un prototipo de parte puede tardar varias horas, sigue siendo significativamente más rápido que las herramientas de construcción que se utilizan para fabricar piezas de prototipo. Esta capacidad de fabricar rápidamente prototipos permite a los ingenieros validar conceptos de diseño más rápidamente, acelerando el proceso de desarrollo general.

- Producción de pequeño volumen. Ciertos productos de bajo volumen y sensibles al peso están abriendo oportunidades adicionales para las piezas impresas en 3D. Los satélites y los vehículos de lanzamiento, por ejemplo, requieren piezas de diseño intrincado para reducir el peso y minimizar el espacio de empaque. Muchas de estas piezas se producen en cantidades muy pequeñas y son muy caras de fabricar usando tecnologías de mecanizado o inyección tradicionales. En muchos casos, este tipo de piezas se pueden fabricar de forma más rápida y rentable a través de la impresión 3D.

LIMITACIONES

Pero la impresión en 3D tiene limitaciones, así, con los materiales que son, los costos y la integridad estructural más significativa.

- Materiales. Actualmente, las impresoras 3D se limitan actualmente a utilizar sólo un puñado de materiales de ingeniería, en su mayoría plásticos y algunos metales. La innovación se está produciendo más rápidamente en los plásticos, porque son más fáciles y más baratos trabajar con que los metales. Sin embargo, los materiales plásticos son generalmente de baja calidad y no son adecuados para la mayoría de los productos de producción debido a su resistencia limitada, tenacidad, calidad superficial y propiedades de degradación UV. Recientemente, una serie de empresas han introducido máquinas capaces de piezas de impresión en 3D hechas de metal. Estas máquinas son más complejas y costosas que sus contrapartes, ya que implican el uso de láser para fundir el polvo de metal para construir las piezas. Sin embargo, los fabricantes han demostrado su capacidad para construir piezas de acero, aluminio y titanio. Varios líderes del sector aeroespacial están experimentando con tecnologías de fusión en polvo para construir aspas de motores y otros componentes aeronáuticos.

- Costos. La tecnología de impresión 3D de hoy en día también es más cara que las alternativas de fabricación tradicionales. Las máquinas de impresión 3D, particularmente las máquinas productoras de metal, son caras. Las máquinas de fusión por láser cuestan de $ 500K a millones de dólares cada una. Las máquinas de impresión 3D también son más lentas que las alternativas de fabricación actuales. La mayoría de las piezas de metal tardan horas o incluso días para construir. Y la materia prima de metal en polvo es hasta 30 veces más cara, en peso, que su contrapartida a granel. Estos costos se reducirán con el tiempo y el volumen de producción.

- Integridad estructural. Por último, las piezas fundidas por láser son metalúrgicamente diferentes de las piezas mecanizadas. Por su naturaleza, la fusión láser introduce huecos y una estructura de grano metalúrgico diferente dentro de la parte fabricada. La integridad estructural de estas partes puede ser suficiente para algunas aplicaciones, pero no para otras. Se necesitarán varias pruebas para demostrar dónde se puede usar una parte fundida por láser y dónde no puede hacerlo. Alternativamente, la fabricación de aditivos de haz de electrones está actualmente en desarrollo y es capaz de crear piezas sin huecos y estructuralmente sólidas comparables a las piezas mecanizadas de hoy en día. Pero este proceso suele crear formas con acabados imperfectos, que a menudo requieren un mecanizado posterior al proceso, un costoso paso secundario sujeto a todas las limitaciones geométricas que imponen las operaciones de mecanizado tradicionales.

EJEMPLOS

Como ejemplos de aplicaciones actuales podemos mencionar la creación de probetas de álabes de turbinas para pruebas, por parte de la empresa alemana Vectoflow; estructuras para divisores de paneles en un avión por parte de Airbus, o indicadores para la cabina del piloto como el M3500, de Kelly Manufacturing Company.

Probeta de álabe de turbina (Crédito: Vectoflow)

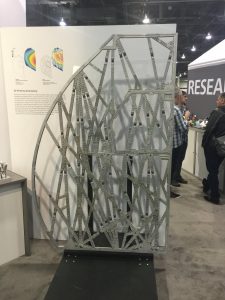

Estructura para separación de paneles Airbus A320. (Crédito: Marcelo Báez)

En el caso del indicador de cabina del piloto, la introducción de la impresión 3D (Sistema Fortus, de Stratasys) permitió un ahorro del 5% en costo, y 93% en tiempo de entrega, de 6 semanas a 3 días.

POTENCIAL FUTURO

Pero si la impresión 3D permanece confinada a prototipos, unidades de demostración y naves espaciales, entonces no será un gran cambio para la industria. ¿La impresión 3D tiene el potencial de cambiar significativamente la cadena de valor aeronáutica? Tal vez, pero en última instancia, dependerá de hasta qué punto la impresión 3D puede mejorar su calidad y su velocidad.

- Calidad de producto. La calidad del producto es el talón de Aquiles de cada tecnología de producción. La fusión láser ha mejorado significativamente en los últimos años, pero todavía produce partes con micro-huecos y el estrés inducido por el calor. Los fabricantes de equipos continúan mejorando la calidad de deposición de esta tecnología, pero probablemente nunca estará libre de huecos, limitando así su uso a partes no críticas de carga. La fusión de haz de electrones ha surgido como una alternativa de mayor calidad a la fusión por láser. La muy alta densidad de energía de la tecnología de haz de electrones le permite producir piezas totalmente densas y libres de vacío. La tecnología de haz de electrones se utiliza cada vez más en la fabricación y reparación de aspas de turbinas.

- Velocidad de procesamiento. El mayor obstáculo para la adopción masiva es la velocidad de procesamiento. Debido a su naturaleza intrincada capa por capa, la actual tecnología de impresión 3D requiere horas o días para completar los trabajos. Este tiempo de ciclo es suficiente para prototipos y cantidades de producción muy pequeñas, pero rápidamente se hace insostenible con volúmenes de producción más altos. Sin embargo, los avances en las tecnologías de haz de electrones y materias primas de polvos pueden permitir velocidades más altas, convirtiéndolo en una tecnología de producción viable para muchas más aplicaciones, incluyendo las de la mayoría de los programas aeronáuticos.

CONCLUSIÓN

La tecnología de Impresión 3D está en una etapa de desarrollo, pero promete tener un gran impacto en la cadena de valor aeronáutica.

En Autodesk, miramos al futuro, y estamos preparados para apoyar a las empresas de manufactura, del sector aeronáutico y otros sectores como el automotriz, a implementar la tecnología de diseño por software para su posterior aplicación a la impresión 3D. Un software idóneo para ello es Fusion 360, el cual permite preparar sus diseños para la impresión 3D mediante la vista previa de la estructura de la malla, hacer refinamientos pre-impresión y crear automáticamente estructuras de soporte optimizadas. También soporta la impresión de varios diseños diferentes a la vez.

Fusion 360 es compatible con una variedad de impresoras 3D, incluida la integración directa con impresoras Dremel, MakerBot, y Ultimaker. Para saber más sobre Fusion 360, visite: http://www.autodesk.com/products/fusion-360/overview