Para Adam Higgins – profissional da construção por mais de 30 anos e atual Gerente de Marketing Digital da Autodesk – e outros profissionais experientes da área, a compreensão do valor do planejamento adequado ainda é bastante defasada na construção. De acordo com Higgins, muitos ainda enxergam planejamento e cronograma como um só; no entanto, a verdade é que são duas coisas distintas.

Planejamento com certeza é importante para reforçar os processos do cronograma, mas também traz valores significativos ao longo de todo o projeto. Entender e implementar o planejamento adequado é a fundação para todas as atividades em que o sucesso do projeto é construído. Todo fluxo de trabalho do projeto origina-se dessa fundação; assim, se há cracks, os riscos de falha são aumentados drasticamente.

Dessa forma, tendo em vista os problemas recorrentes na construção – 70% dos projetos extrapolam o orçamento e prazo iniciais e 57% dos gastos do projeto equivalem a desperdícios, segundo o Lean Construction Institute – a maneira como o planejamento é realizado no setor está se transformando. Adotando conceitos e princípios do Sistema Toyota de Produção, a Construção Enxuta – ou, do inglês, Lean Construction – busca maximizar o valor agregado e a eficiência do projeto, eliminando continuamente desperdícios de recursos, atendendo aos requisitos dos clientes e aplicando controle de produção durante todo o ciclo de vida do projeto. A partir do mapeamento dos fluxos de valor, é possibilitada a identificação e a análise das causas-raízes para problemas recorrentes, como retrabalhos, equipes ociosas ou sobrecarregadas, variabilidade indesejada e outros desvios ligados aos 4 Ms da produção (mão-de-obra, materiais, máquinas e métodos).

James E. Diekmann, expert do setor da construção, estabeleceu 5 princípios “enxutos” (lean principles) que são relevantes para a indústria: (1) foco no cliente; (2) cultura/pessoas; (3) padronização do local de trabalho; (4) eliminação de desperdícios e (5) melhoria continua/qualidade incorporada. Olhando por esse lado, percebe-se que muitas empresas do setor já implementam alguns desses princípios em suas culturas; no entanto, isso não significa que elas praticam construção enxuta (lean construction); já que, de acordo com o International Group for Lean Construction, a construção enxuta (lean construction) é uma maneira de ser, um compromisso; é uma filosofia e um processo intencional, contínuo e colaborativo – para o Lean Institute Brasil (LIB) “é através do pleno engajamento das pessoas envolvidas com o trabalho que se consegue vislumbrar oportunidades de melhoria e ganhos sustentáveis.”

Dentro do ciclo de vida do projeto, há 6 fatores que são absolutamente críticos e podem ser significantemente melhorados com o planejamento adequado, transparente e colaborativo – no qual todas as equipes (de design, de engenharia, empreiteiros, fornecedores, etc.) devem estar envolvidas:

#1 – Pré-construção

Minimize a quantidade de mudança entre a estimativa conceitual e o orçamento final trabalhando em estreita colaboração com os membros da equipe (proprietários, equipe de design e parceiros estratégicos) para manter a integridade do projeto durante o processo de desenvolvimento. Revise os segmentos do plano e forneça feedback colaborativamente.

A fase de pré-construção é uma das mais importantes para a construção, já que é nessa fase que todas as diretrizes da obra são estabelecidas. Com a concepção do projeto definida, inicia-se o desenvolvimento do orçamento detalhado e do cronograma. Por isso é de extrema importância que o projeto seja bem feito e alinhado com o cliente; posto que, a maioria dos problemas nas etapas seguintes derivam de problemas em nível de projeto.

Quando, por exemplo, as informações do projeto não são precisas, a compreensão por parte do cliente é dificultada, o que provavelmente resultará em alterações; além de aumentar a ocorrência de erros e omissões. Em um projeto típico, a superação dessas lacunas ou falhas no projeto são tratadas através de Solicitações de Informações (RFIs) que causam interrupção do fluxo de trabalho, além de retrabalhos, atrasos e custos extras – na fase de construção cada RFI pode custar entre US$1.000 e US$1.500.

Com um planejamento adequado – entre tantos outros benefícios – o número de RFIs diminui bastante, devido ao desenvolvimento de um modelo preciso e analises meticulosas do mesmo e das informações disponíveis; corrigindo erros e omissões ainda na fase de projeto e adiantando possíveis obstáculos que possam vir a ocorrer para adiantar, também, soluções. Dessa forma, é possível chegar a um orçamento e cronograma mais precisos e confiáveis.

Laguna & Marklund expõem mais alguns desses benefícios no livro Business Process Modeling, Simulation and Design:

- O fato de existir um modelo estável, consensual e explícito do processo de design, faz com que seja mais fácil identificar as melhorias necessárias; como por exemplo, simplificação do fluxo de informação, redução do número de etapas, etc.

- Todos os atores envolvidos no processo são capazes de entender o processo como um todo, seus papéis e responsabilidades. Isso aumenta a transparência do processo e tende a melhorar comunicação entre eles.

- É possível aumentar a eficácia do fluxo de informação, uma vez que a informação necessária para a realização de cada atividade é formalmente estabelecida, bem como informações que devem ser produzidas por cada atividade. Isso tende a melhorar a qualidade do projeto e cria a possibilidade de reduzir a duração da fase de design.

- Torna-se mais fácil conceber e implementar ferramentas para medir e controlar produtos e desempenho de processo.

- Um feedback efetivo para o processo é facilitado, uma vez que as tarefas de design são monitoradas e registradas de forma sistemática, incluindo as tarefas relacionadas ao projeto que são realizadas durante as etapas de construção e operação. Os dados coletados durante essas duas etapas podem ser usados para feedback e gerenciamento de conhecimento de projetos futuros e o processo de planejamento estratégico da empresa.

#2 – Segurança

Não foque em administrar incidentes. Ao invés disso, foque na cultura de segurança e participação. Permita feedback de subcontratados sobre potenciais melhorias. Compartilhe propriedades e responsabilidades. Crie “maquetes” de segurança para melhor treinamento e compreensão.

Por que tratar se é possível prevenir?! De acordo com o Lean Construction Institute 19,5% das mortes ocorridas entre 2000 e 2012 foram decorrentes de acidentes na indústria da construção. É verdade que muito já foi feito para melhorar a segurança do trabalhador desde então, mas os esforços devem ser mantidos para alcançar, quem sabe algum dia, a meta de zero acidentes.

Com um planejamento adequado, essas situações de risco são melhor compreendidas e analisadas e muitas vezes podem ser evitadas. A proposta é identificar essas possíveis situações e considera-las no planejamento, adiantando problemas e, consequentemente, soluções e – caso não possa ser evitada – preparar o trabalhador para lidar melhor a situação, dando ao mesmo a chance de uma resposta rápida que minimize o impacto decorrente.

No entanto, como um contratante perspicaz comentou, “se todos tivessem (e usassem) seu senso comum, não teríamos feridos ou acidentes dentro ou fora do trabalho”; ou seja, a segurança do trabalho deve ser parte da cultura da empresa e estar intrínseca em seus funcionários, que devem receber bons treinamentos não só para prevenir, mas também – e, talvez, principalmente – identificar e evitar tais situações.

Para John Bouthillon, CEO da PO Construction, a segurança tem que ser prioridade; posto que, além de melhorar as condições de trabalho dos colaboradores, “é essencial começar sua jornada lean arrumando e tornando o gemba (termo japonês que significa “lugar real”; ou seja, local onde o trabalho é realizado) seguro – ser capaz de enxergar o trabalho e concentrar-se nos problemas quando e onde eles aconteçam sem ter de ficar preocupados com nossa vida e segurança é crítico.” Com esse pensamento e aplicando métodos enxutos (lean) a PO Construction conseguiu reduzir a taxa de acidentes em 20% ao ano.

#3 – Cronograma

Enquanto a meta é sempre alcançar a data de conclusão prevista, gerir essas expectativas ainda permanece como o maior desafio. Prever o futuro é difícil, para dizer o mínimo. A recomendação é usar o máximo de recursos que você tenha (experiência, colocação de empreiteiro, data de produção, etc.) para criar um cronograma verdadeiramente eficaz. Mantenha-o focado nas exigências do contrato e desenvolvimento a nível macro. Planeje com frequência para desmembrar em períodos curtos mais administráveis. Engaje o time do projeto nos processos de revisão e forneça feedback nas atualizações de previsão.

Cumprir o prazo é um dos maiores desafios na construção já que tudo que acontece durante a obra afeta o cronograma direta ou indiretamente. Assim, para desenvolver um “cronograma real” deve-se levar em consideração como os processos realmente acontecem – e não como deveriam acontecer; assim como os gargalos e outras variáveis. E é nesse momento que um planejamento adequado e colaborativo faz toda a diferença, já que – mais uma vez – avalia essas variáveis e adianta soluções; além de estabelecer os processos tendo como base o ponto de vista da pessoa que vai executa-los – daí a importância da colaboração.

Tradicionalmente o cronograma é desenvolvido utilizando a técnica Push Planning na qual avalia-se quanto tempo cada atividade normalmente demora para ser realizada e com base nisso monta-se o cronograma determinando datas e início e termino de cada atividade e impondo-as aos times. A construção enxuta (lean construction), no entanto, propõe o Pull Planning; no qual, ao invés de “empurrar” um cronograma para o time, deve-se “puxar do time” esse cronograma; ou seja, trabalhar colaborativamente e usar da expertise e experiência de cada time.

Planejamento de construção enxuta feito com base no papel

Para alcançar esse cronograma confiável e previsível, Glenn Ballard e Greg Howell, pioneiros em construção enxuta (lean construction), desenvolveram um sistema de planejamento de produção conhecido como Last Planner, para produzir um fluxo de trabalho previsível e contínuo e aprendizagem rápida em programação, projeto, construção e comissionamento de projetos em 5 passos:

- Master Schedule (Plano Mestre): aqui são definidos os objetivos/metas para as fases significativas do projeto; mas em nível macro, sem entrar em detalhes.

- Pull/Phase Plan: envolvendo todos os times, aqui deve-se determinar o fluxo de trabalho, ou a sequência de atividades para atingir os objetivos definidos no Plano Mestre. Essa troca de informações entre os times contribui muito para identificar possíveis contratempos que poderiam interferir na conclusão do fluxo planejado.

- Look-Ahead Plan: considerando um período de 4 a 6 semanas, o Look-Ahead Plan detalha o Phase Plan, definindo claramente qual trabalho deve ser realizado e quando e identificando possíveis restrições e obstáculos que devem ser resolvidos para manter o fluxo de trabalho em ordem.

- Weekly Work Plan (Plano Semanal): desenvolvido semanalmente, é o compromisso mais confiável em relação ao que será feito em uma semana. A recomendação é que no final de uma semana os times se reúnam para pensar a semana seguinte, considerando somente aquelas atividades que com certeza serão realizadas naquele período.

- Daily Check-Ins (Check-Ins Diários): os check-ins regulares são essenciais para a metodologia Last Planner. A equipe deve se reunir diariamente no canteiro de obras por cerca de 15 minutos – no início ou final do turno – para gerenciar os compromissos estabelecidos no Plano Semanal. A equipe deve discutir logística e contratempos, atualizar o status das atividades passadas (concluída ou não-concluída) e reprogramar o trabalho incompleto. Além disso, deve-se analisar a porcentagem de atividades não-concluídas e identificar a raiz dos problemas para que se possa evitar em projetos seguintes – melhoria contínua.

#4 – Gerenciamento de Mudança

Planeje a maneira como a mudança será abordada o mais cedo possível com todas as partes interessadas. Planeje o caminho em que uma alteração possa ser facilmente replanejada o mais rápido possível. Chegue a um acordo sobre as regras básicas para sua resolução. E o mais importante, mantenha o planejado e seja transparente! Defina um ritmo para resolver as condições de alteração — menor ou igual a 30 dias a partir do Relative Order of Magnitude (ROM) para resolver.

Sabendo que alterações constituem uma das principais causas de retrabalho, atraso e interrupções no projeto e que elas são inevitáveis em todos os estágios do mesmo, o gerenciamento de mudanças na construção requer uma solução integrada para disciplinar e coordenar o processo, devendo considerar diversos elementos do fluxo de trabalho, abordar todos os fatores internos e externos que influenciam as mudanças do projeto e analisar os impactos dessas alterações.

Aplicar princípios enxutos (lean principles) no gerenciamento de mudanças contribui bastante na redução de desperdícios – de tempo e custo, evitando reuniões, viagens, atividades e operações desnecessárias. Princípios como just-in-time, manutenção e melhoria contínuas, empoderamento do colaborador, entre outros, contribuem para uma transição mais amena.

De acordo com o Lean Construction Institute, os maiores contribuintes para o sucesso no gerenciamento de mudanças são uma comunicação frequente e aberta em relação à alteração em processo, uma abordagem estruturada de gerenciamento de mudanças e o engajamento e participação dos colaboradores, gerentes e supervisores.

#5 – Qualidade

Os melhores projetos de qualidade começam com um ótimo planejamento de qualidade. Defina a qualidade das entregas e crie metas alcançáveis para a equipe. Providencie checklists para o andamento de inspeções e examine os indicadores desses checklists para melhorar a qualidade ao longo do projeto.

O gerenciamento de qualidade na construção enxuta (lean construction) foca na cultura de consciência de qualidade em cada trabalhador e coloca uma ênfase maior na participação de todos e no controle geral, eliminando ativamente processos que não agregam valor e resolvendo problemas de qualidade nos estágios iniciais, a fim de controlar defeitos de qualidade e erros deferidos. Resumindo, é fazer bem feito desde o principio, evitando retrabalhos e interrupções.

Enquanto o gerenciamento de qualidade tradicional não garante a qualidade do projeto e das atividades, já que foca apenas em cumprir os requerimentos do contrato, desenvolver a gestão da qualidade utilizando princípios enxutos (lean principles) contribui para alcançar a satisfação do cliente, eliminando desperdícios e agregando valor ao projeto; além de ser uma gestão mais flexível.

#6 – Fechamento

A fim de alcançar sucesso, os times devem entender que a taxa de erosão é uma medida que inevitavelmente poderia comprometer a percepção do sucesso. Em nenhum momento isto é mais evidente do que no fechamento. Uma rápida conclusão das atividades do canteiro de obras permite o pagamento final e as equipes podem seguir para a próxima oportunidade. Planejar o turnover e definir metas para uma transição curta é o indicador-chave de sucesso. Crie uma expectativa para turnover o mais cedo possível no processo, em seguida receba feedbacks das partes interessadas e incorpore-os ao plano.

O planejamento adequado (e efetivo) significa que não só existe um processo para garantir que toda a equipe do projeto tome o conhecimento rapidamente de quaisquer problemas que comprometam o sucesso, mas também que há um sistema local que os resolva rapidamente. A habilidade desses processos e sistemas em identificar e resolver problemas devem ser continuamente mensurados e avaliados.

Fornecer à equipe uma imagem clara de “o que é o sucesso”, sob a forma de métricas e objetivos, é fundamental para criar um ambiente de responsabilidade e transparência. Isto permitirá que o time cresça e continue identificando constantemente oportunidades de melhorias. Ademais, promover uma cultura de comportamento respeitoso e ágil permite pequenas correções durante a execução, ao invés do combate de incêndio que tende a ocorrer em projetos de construções mais tradicionais.

O planejamento, em um sentido ideal, começa no desejo dos proprietários de construir algo. A partir deste momento, é extremamente importante desenvolver um time forte e dinâmico e um princípio geral de confiança e colaboração – que inspirará as novas partes interessadas a se juntarem ao time durante todo o processo de planejamento.

Não importa o método de contratação, o uso de princípios enxutos (inglês) (lean principles) irá ajudar a desenvolver os fundamentos sólidos de processos, logística e tecnologias inovadoras que suportem fatores de sucesso tangíveis. Este fato é mais ilustrado em Experience and results from implementing Lean Construction in a large Danish contracting firm (inglês), um estudo de projetos que empregam esses princípios versus projetos que não empregam. Os dados gerados a partir deste estudo indicaram melhorias consideráveis em cada categoria de fatores de sucesso.

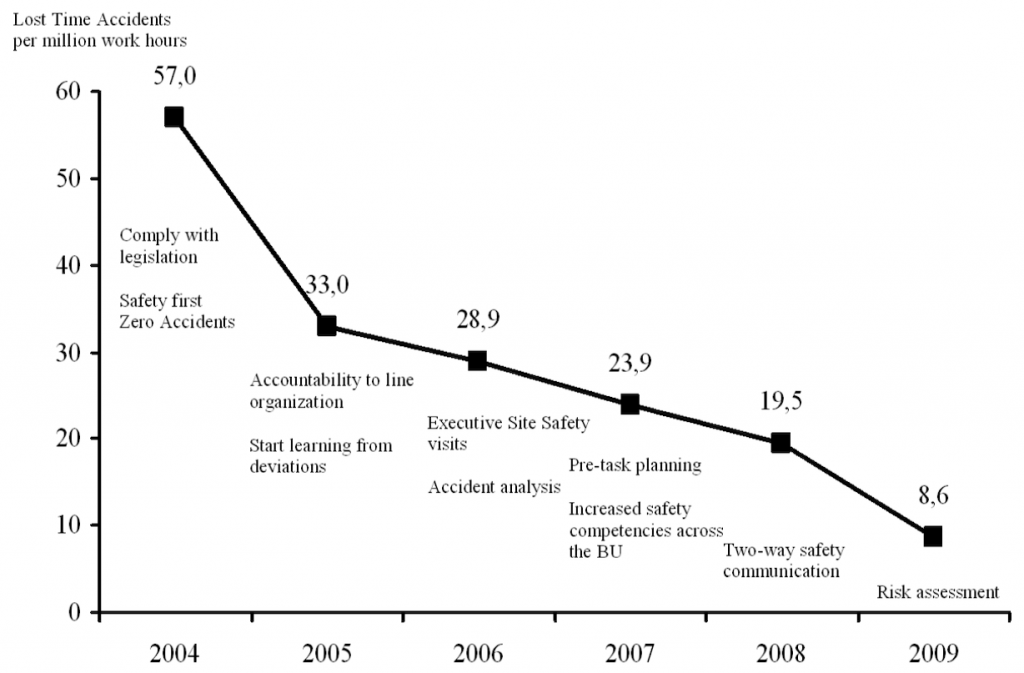

O desempenho nestas áreas críticas pode ser melhorado ainda mais através do monitoramento e melhorando as métricas do atendimento. No Accident rate down from 57 to 9 in five years (inglês), um relatório compilado pela Skanska especificamente para sucesso em segurança, demonstra que os trabalhadores são realmente mais diligentes sobre atendimento quando se sentem responsáveis para o sucesso de suas equipes.

Estudo de segurança, cortesia da Skanska

A lista de documentação suporte poderia facilmente continuar. Se você precisa de mais evidência, basta pesquisar “casos de sucesso de construção enxuta” (ou em inglês “lean construction success stories”) e você irá obter muitos resultados que com certeza irão convencê-lo a adotar, no mínimo, métodos de planejamento adequados. Agora que você conhece melhor a metodologia da construção enxuta (lean construction), já pode identificar os 6 fatores críticos para se concentrar e alcançar o sucesso do projeto de construção enxuta (lean construction), que está mais perto do que nunca.

Fontes: Traduzido e adaptado do artigo em inglês 6 Critical factors for lean construction success escrito por Adam Higgins; Lean Construction Institute; Lean Institute Brasil; The International Group for Lean Construction; International Journal of Construction Supply Chain Management