“Nós queremos que as pessoas que utilizam os produtos promovam a inovação…” Isto pode parecer conversa de um evangelista do Vale do Silício, mas é atualmente o objetivo do grupo de Inovação de Logística da Marinha dos EUA. NexLog, como o grupo é conhecido, foi fundado em 2015 para defender o futuro das tecnologias emergentes na linha de frente e para equipar os fuzileiros navais com a habilidade de achar soluções para seu próprio ambiente.

“Os fuzileiros navais sempre impulsionaram a inovação e sempre tiveram essa mentalidade de pensamento avançado,” disse Jennifer Walsh chefe do Innovation Challenge na matriz da USMC em Washington D.C. Nos últimos anos, o Corpo da Marinha tem reconhecido a promessa da manufatura aditiva como central para o futuro de fazer as coisas, e vem disseminando impressoras 3D para unidades ao redor do mundo criando espaços makers em algumas bases selecionadas para ajudar a realizar as capacidades desta tecnologia.

“Nós queremos os que os fuzileiros navais tenham o potencial do uso de impressão 3D ou manufatura aditiva para ir rapidamente do processo de design e tornar as coisas possíveis,” disse Walsh. E, dada a oportunidade, foi exatamente isso que aconteceu.

Entra Rhet McNeal, um cabo de 26 anos de Griffin, na Geórgia, que viu problemas nos drones de asa fixa lançados à mão pelos fuzileiros navais, o RQ-11 Raven e o RQ-12 Wasp III. Estes pequenos drones são normalmente equipados com câmeras de vigilância de campo ou outras cargas úteis leves. Por padrões militares, o Raven e o Wasp são relativamente baratos, mas em US$ 35.000 e US$ 49.000 por unidade, respectivamente, eles ainda custam o suficiente para que poucos fuzileiros navais estejam autorizados a voar. Mais o ponto, eles exigem US$ 100.000 + sistemas de controle terrestre e às vezes são difíceis de lançar. E os lançamentos com falha (isto é, quedas) podem significar reparos caros.

McNeal, que possui Bacharelado em engenharia aeroespacial da Georgia Tech, estava confiante de que ele poderia fazer um drone impresso em 3D com as capacidades de vigilância que os fuzileiros navais realmente usavam com o Raven e Wasp, mas em uma fração do custo.

“Nós temos estes drones que fazem cem coisas que os fazem custar entre US$35.000 e US$50.000, mas os soldados geralmente usam somente dois ou três grandes recursos”, diss McNeal. “Eu queria desmembra-lo para o que nós realmente usamos e para que nosso drone não custasse tanto, temos medo de usá-lo – se você o quebrar, não é grande coisa”.

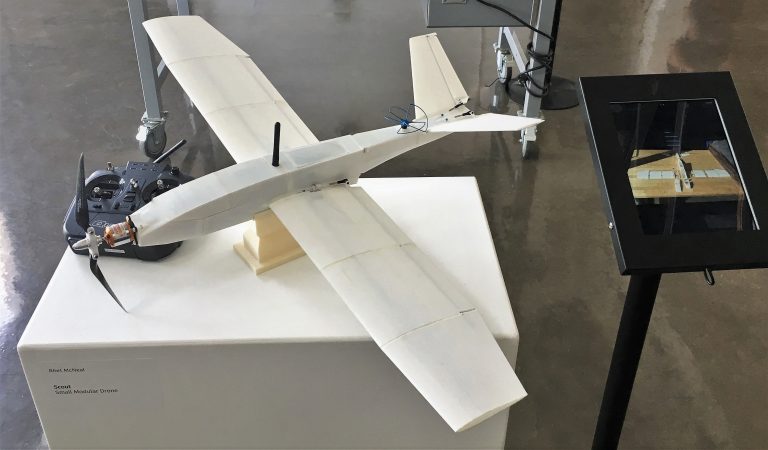

E os fuzileiros navais acreditavam nele. No ano passado, “Drones 3D adaptáveis e acessíveis” – a proposta de um drone transportável e de montagem rápida modelado após o Wasp mas com peças facilmente imprimíveis em 3D pelo McNeal (e uma equipe de outros cinco colaboradores) – foi uma das 17 idéias vencedoras selecionadas entre mais de 300 inscrições para o Desafio de Inovação Logística da NexLog.

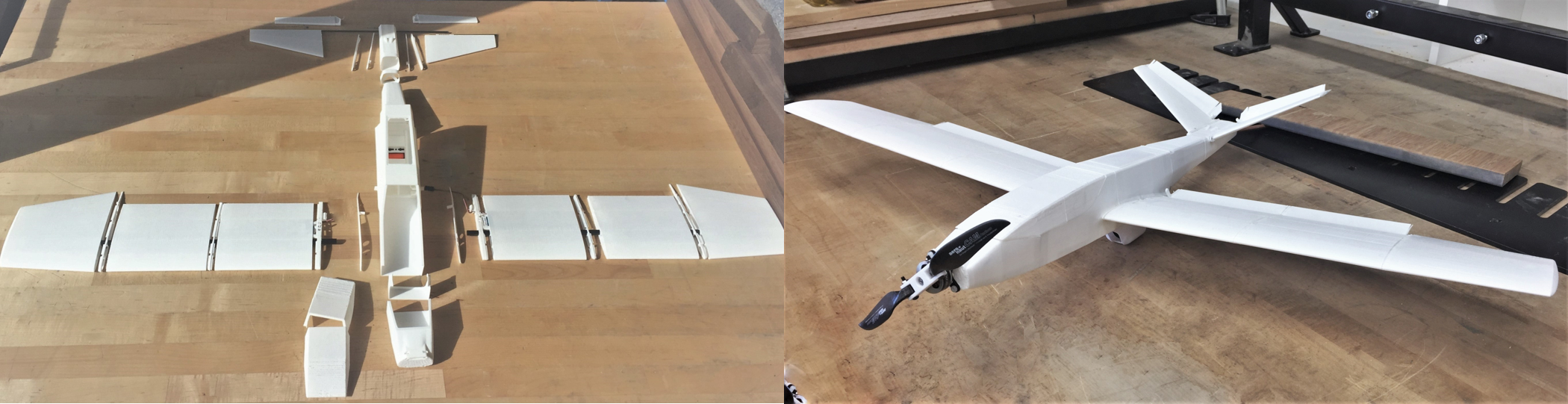

Cada marine tem um pacote de assalto que é um problema padrão. Eu fiz meu drone para que ele possa se separar em quatro partes e possa caber no pacote”, disse McNeal, que efetivamente atuou como líder da equipe. “Para alguém que nunca mexeu com isso antes, leva cerca de dois minutos e meio para montar”.

Ainda mais impressionante, o drone de McNeal, apelidado de “Scout”, poderia ser construído por um valor de US$613 com os eletrônicos, resina de impressão 3D e controlados a partir de um iPhone app. Um sistema Scout (2 drones, 1 sistema de controle) custa menos de 0,5% de um sistema Wasp de US$250.000!

Como vencedor do Desafio de Inovação Logística, McNeal teve acesso ao Laboratório de Pesquisa Aplicada de Penn State (ARL), um centro de pesquisa afiliado da Universidade da Marinha dos EUA, onde começou a projetar o drone e a experimentar peças impressas 3D para as asas do Scout.

Mas o grande salto no desenvolvimento do projeto ocorreu enquanto McNeal estava no centro tecnológico Pier 9 da Autodesk, uma oficina de 27.000 pés quadrados equipada com impressoras 3D, máquinas CNC, marcenaria, ferramentaria – sem mencionar especialistas em software e hardware em todos os campos – localizado em São Francisco.

No final de 2016, McNeal foi avisado pelo capitão Christopher Wood, o co-diretor dos fuzileiros navais para a manufatura aditiva, que havia uma uma vaga para residência de 4 meses no Pier 9. Esperando impulsionar seu protótipo, afinar seu projeto no Inventor e Fusion 360, e trabalhar em desafios de fabricação com o Netfabb, McNeal começou como residente no Pier 9 em janeiro de 2017.

“O Pier 9 é essa grande comunidade para testar idéias, por exemplo, ‘este é o problema que estou tendo… não é realmente um grande problema, mas algo que eu acho que poderia ser melhorado'”, disse McNeal. “Não há nenhuma maneira na terra que o Scout fosse tão bom como é hoje se não fosse pelas excelentes pessoas e equipamentos com os quais eu pude trabalhar diariamente no Pier 9”.

Tendo terminado a residência e produzido um drone funcional, McNeal voltou à base em Camp Lejeune, em Jacksonville, Carolina do Norte. Os arquivos de design e as especificações de compilação para o Scout foram entregues à The MITRE Corporation, que fornece e testa muitos dos drones dos fuzileiros navais e irá conduzir o Scout através do processo de certificação e, esperamos, de fabricação em grande escala.

Resumindo o propósito da competição da NexLog que trouxe o drone do McNeal à vida, o líder do desafio da inovação, Walsh, disse: “Queremos que os fuzileiros navais saibam que este é o seu projeto. Vamos conectá-lo com os engenheiros e a tecnologia certa para concretizar sua idéia.”

Para muitos fuzileiros navais, projetos como de McNeal demonstram para eles que suas idéias serão ouvidas e apoiadas. Para McNeal, é hora de retornar ao treinamento e ao serviço – e encontrar problemas que ele agora sabe que podem ser resolvidos com apoio do Corpo da Marinha… e uma impressora 3D.

Fonte: post original do blog In the Fold, escrito por Henry Tucher. Post original aqui.